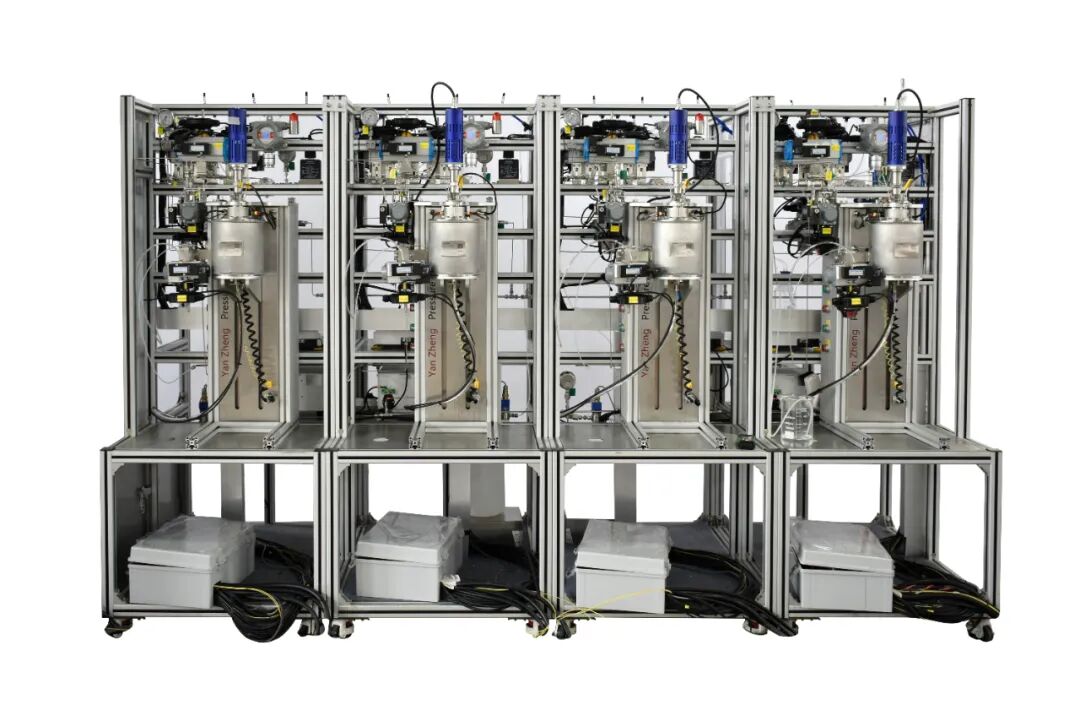

在上海巖征實驗儀器有限公司的生產車間里,一臺即將交付的多通道反應系統正在進行最后的調試。工程師輕觸屏幕,啟動并行實驗程序,多個反應位開始同步進行不同的溫度與壓力控制。

01

行業困境:

催化劑研發痛點

在化學、材料與制藥領域,合成研發的速度直接決定了創新的步伐。傳統研發模式面臨多重挑戰:安全風險高、人為操作誤差大、實驗周期漫長,以及從實驗室到工廠的放大過程充滿不確定性。

尤其是催化劑研發,往往需要花費數年時間反復試驗。

這些痛點促使我們思考:能否通過改變研發工具本身,來重塑研發的方法?答案在于自動化與高通量的深度融合。

我們的目標不僅僅是提供一臺更快的設備,更是構建一套從精準執行到智能決策的完整解決方案,讓研究人員從重復性操作中解放,專注于更具創造性的思考。

02

巖征方案:

高效研發五大支柱

基于對行業痛點的理解,我們構建了一體化解決方案,它不依賴于單一設備,而是一個由五大關鍵支柱組成的系統。

1

第一根支柱:標準化硬件系統

我們提供一系列核心反應裝備,如微型反應釜、平行反應系統和高壓反應釜,它們就像是研發的“可靠地基"。

以我們的高溫高壓反應釜為例,它們采用鍛件制造,結構緊密,結合精準的溫控系統,能為實驗提供穩定一致的條件基礎。

2

第二根支柱:多通道并行測試

這正是應對“高通量"需求的核心。我們的系統支持同時進行多個反應條件的篩選。

將以往線性的、排隊式的實驗流程,轉變為并行的、矩陣式的探索,效率的提升是成倍的。

3

第三根支柱:精準測量與智能分析

我們通過高精度傳感器和在線分析技術,確保實驗過程中溫度、壓力等關鍵參數被實時、準確地采集。

大量可靠的數據是智能分析的基礎。我們的系統能協助研究人員從海量數據中快速發現規律、定位優化方向。

4

第四根支柱:搭建連接實驗室與工廠的“數字橋梁"

這是解決“放大難"問題的關鍵。通過在實驗室階段,就使用能精確模擬工業化生產條件的設備進行小試。

有效降低了中試放大過程中的不確定性和失敗風險。實踐表明,這能將部分催化劑從實驗室到產業化的時間縮短近40%。

5

第五根支柱:智能閉環與自動化管理

我們將自動化的邊界從反應控制,擴展到樣品處理、數據管理和任務調度。

03

客戶案例

8工位 50ml 全自動反應釜自動水熱釜試驗裝置為配套智能化水熱合成法材料制備系統中催化劑的高通量自動水熱釜評價的關鍵環節,是結合前端的催化劑制備和后端的分析測試的聯通環節,重點在于高效提升催化劑的全自動化評價和工藝參數試驗,提升自動水熱釜工藝方面的催化劑評價效率。

04

技術縱深:

從自動化到智能化

核心技術支撐:實現寬尺度流體精準控制。

過程觀察創新:全透明高壓反應釜,可視化反應過程。

可視化應用:觀察物料相態變化、混合與反應進程。

安全性提升:多層次防護,包括自動化保壓測試、安全閥、爆破片,及超溫超壓報警系統。

05

廣泛賦能:

從科研到產業創新

服務領域廣泛。

制藥行業應用:催化加氫、手性藥物合成。

新材料領域應用:納米材料、MOFs、高分子聚合物合成篩選。

能源環保應用:電池材料合成、超臨界水氧化處理研究。

06

攜手前行:

共創研發新范式

我們深知,解決方案源于與用戶的深度共創。我們與多家高校的聯合研發,確保了產品緊扣前沿科研需求。

我們不僅提供設備,更提供從催化劑評價、工藝優化到過程放大驗證的一站式服務。

未來,隨著人工智能與大數據技術的進一步融合,我們正探索將機器學習算法引入實驗系統,目標實現反應條件的智能預測與自主優化。

我們相信,合成研發的終局,將是“精準設計、智能預測、高效驗證"的閉環。 而我們希望,通過持續創新實驗裝備與解決方案,成為科研人員和工程師們信賴的合作伙伴,共同加速這一天的到來。